Grundlagen der pneumatischen spannvorrichtung

Was ist eine pneumatische spannvorrichtung?

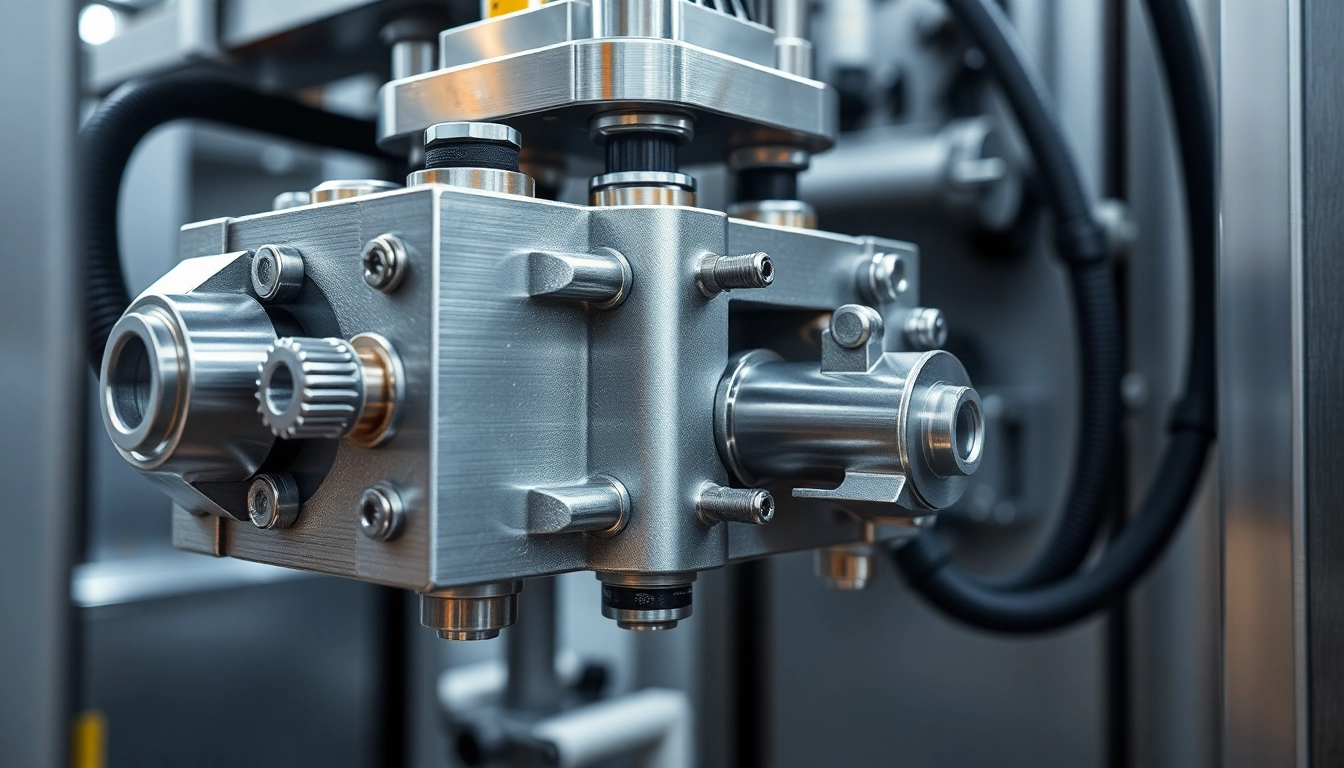

Eine pneumatische spannvorrichtung ist ein mechanisches System, das mithilfe von Druckluft oder Stickstoff Werkstücke oder Werkzeuge sicher und präzise fixiert. Sie sind essenzielle Komponenten in der modernen Fertigungstechnologie, weil sie eine schnelle, wiederholbare und kontaktlose Spannlösung bieten. Anders als mechanische Spannsysteme, die oft manuelle Eingriffe erfordern, ermöglichen pneumatische Spannvorrichtungen eine vollständig automatisierte, effiziente und ergonomische Bedienung, was vor allem bei hochvolumiger Produktion unverzichtbar ist.

Diese Vorrichtungen bestehen meist aus einem Zylinder, einem Spannstempel und einer Steuerungseinheit. Beim Ansteuerung durch Druckluft bewegt sich der Spannstempel in Richtung Werkstück oder Werkzeug, um es zu fixieren. Nach Beendigung des Arbeitsschritts wird die Druckluft abgelassen, und die Spannvorrichtung öffnet sich automatisch. Aufgrund ihrer Flexibilität, Schnelligkeit und Präzision sind sie in zahlreichen Branchen unverzichtbar, von der Automobilindustrie bis zur Elektronikfertigung.

Funktionsprinzip und Technik

Das Grundprinzip einer pneumatischen spannvorrichtung basiert auf dem Gesetz der Druckluftenergieübertragung. Der zentrale Baustein ist der pneumatische Zylinder, der durch den Druckluftbetrieb umgeschaltet wird. Sobald die Druckluft in den Zylinder einströmt, erzeugt sie eine Kraft, die auf den Spannstempel wirkt und diesen gegen das Werkstück drückt, um es in Position zu halten.

Die Steuerung erfolgt meist über Ventile, die den Luftdruck regeln und die Bewegungsrichtung kontrollieren. Moderne Systeme sind mit Sensoren ausgestattet, die die Position der Spannvorrichtung überwachen und eine automatisierte Steuerung ermöglichen. Das Ergebnis ist eine präzise, reproduzierbare Spannkraft, die auf den jeweiligen Anwendungsfall abgestimmt werden kann.

Die technischen Komponenten einer pneumatischen Spannvorrichtung umfassen meist:

- Der pneumatische Zylinder

- Steuerungseinheit / Ventile

- Druckluftversorgung

- Sensoren und Steuerungssysteme

- Spann- und Haltekeile

Das Design und die Auslegung der Komponenten sind entscheidend für die Leistungsfähigkeit, da sie die Kraftübertragung, die Reaktionszeit und die Präzision maßgeblich beeinflussen.

Vorteile gegenüber mechanischen Spannsystemen

Pneumatische Spannvorrichtungen bieten eine Vielzahl an Vorteilen im Vergleich zu mechanischen Systemen:

- Schnelligkeit: Der An- und Abspannvorgang geschieht in wenigen Millisekunden, was die Produktionszeit erheblich reduziert.

- Automatisierung: Vollautomatische Steuerungssysteme ermöglichen eine werkzeuglose, zuverlässige und wiederholbare Fixierung.

- Flexibilität: Durch die Anpassbarkeit der Druckluftmenge und -richtung lassen sich verschiedenste Werkstücke effizient sichern.

- Schonung des Werkstücks: Da keine mechanischen Kraftübertragungen durch feste Klammern erfolgen, werden empfindliche Oberflächen weniger belastet.

- Wartungsarmut: Pneumatische Systeme sind relativ wartungsarm und verfügen über weniger bewegliche, verschleißanfällige Teile.

Zusammengefasst steigert die Nutzung pneumatischer Spannvorrichtungen die Produktivität, verbessert die Qualität und senkt die Betriebskosten in der Fertigung.

Anwendungen und Einsatzbereiche

Industrielle Fertigung und Montage

In der industriellen Fertigung sind pneumatische Spannvorrichtungen mittlerweile Standard. Sie kommen vor allem beim automatisierten Werkstückwechsel in Montagelinien, beim Robotereinsatz und in der Hochgeschwindigkeitsproduktion zum Einsatz. Besonders bei Serienfertigungen ermöglichen sie effiziente, präzise und wiederholbare Spannprozesse.

Beispielsweise werden in der Automobilindustrie großflächige Werkstückhalter für die Karosseriefertigung durch pneumatische Systeme ersetzt, um den Wechselprozess zu beschleunigen. Außerdem dienen sie zum Fixieren von Komponenten bei Schweißarbeiten oder beim Lackieren, wo gleichbleibende Qualität und Geschwindigkeit entscheidend sind.

Präzisionsbearbeitung und Fräsen

In der Werkzeugmaschine besitzen pneumatische Spannvorrichtungen eine besondere Bedeutung. Für Fräs- und Drehbearbeitungen, bei denen hohe Präzision gefragt ist, sichern sie Werkstücke ohne die Gefahr mechanischer Überdehnung oder Verformung.

Besonders bei kleineren, empfindlichen oder komplexen Bauteilen ermöglichen pneumatische Spannsysteme eine sichere Fixierung, die leicht wieder gelöst und angepasst werden kann. Der Vorteil liegt darin, dass sie je nach Anwendung individuell geregelt werden können, um die optimale Fixierung zu gewährleisten.

Durch die Integration in automatisierte CNC-Steuerungen lassen sich die Spannvorrichtungen vollautomatisch und ohne manuelle Eingriffe steuern, was die Produktivität deutlich steigert.

Automatisierte Produktionslinien

Moderne Fertigungslinien setzen verstärkt auf automatisierte Spannlösungen, um die Effizienz und Genauigkeit zu maximieren. Pneumatische Spannvorrichtungen sind hier ein Eckpfeiler, da sie eine schnelle, verlustfreie und sichere Fixierung im Rahmen der Robotik und Automatisierungssysteme erlauben.

Sie ergänzen die Verwendung von Sensoren, Aktuatoren und Steuerungssystemen, um vollautomatisierte Abläufe zu gewährleisten. So können Werkstücke in Bruchteilen von Sekunden positioniert, fixiert und verarbeitet werden, was zu einer erheblichen Steigerung der Produktionseffizienz führt.

Auswahl und Integration

Kriterien für die richtige pneumatische spannvorrichtung

Die Auswahl der geeigneten pneumatischen Spannvorrichtung hängt von mehreren Faktoren ab:

- Spannkraft: Die erforderliche Haltekraft muss genau ermittelt werden, um Werkstücke sicher zu fixieren, ohne sie zu beschädigen.

- Werkstückgröße und -gewicht: Die Vorrichtung muss auf die Abmessungen und das Gewicht des Werkstücks abgestimmt sein.

- Genauigkeit und Wiederholgenauigkeit: Besonders bei Präzisionsarbeiten ist die Genauigkeit der Fixierung entscheidend.

- Arbeitsumfeld: Staub, Schmutz, Produktionsgeschwindigkeit und Umgebungstemperaturen beeinflussen die Wahl der Materialien und Steuerung.

- Automatisierungsgrad: Integration in bestehende Steuerungssysteme ist bei der Auswahl zu berücksichtigen.

Eine detaillierte Anforderungsanalyse sowie die Zusammenarbeit mit Herstellern und Automatisierungsexperten sind essenziell, um die optimale Lösung zu finden.

Montage & Steuerung

Die Integration einer pneumatischen Spannvorrichtung erfolgt in mehreren Schritten:

- Mechanische Montage: Das Anbringen am Maschinensystem, wobei auf eine robuste Befestigung zu achten ist.

- Anschluss der Druckluftversorgung: Versorgungsschläuche werden gemäß den technischen Spezifikationen verbunden, wobei auf ausreichenden Luftdruck und Filterung zu achten ist.

- Verdrahtung der Steuerung: Ventile, Sensoren und Steuerungseinheiten werden integriert, um eine vollautomatische Regelung zu ermöglichen.

- Kalibrierung und Test: Die Spannkraft und Reaktionszeiten werden eingestellt und überprüft, um eine gleichbleibende Leistung zu gewährleisten.

Moderne Steuerungssysteme ermöglichen auch die Integration in übergeordnete Fertigungsleitsysteme, was eine zentrale Überwachung und Steuerung erlaubt.

Wartung & Optimierung

Um die Leistungsfähigkeit und Langlebigkeit pneumatischer Spannvorrichtungen sicherzustellen, sind regelmäßige Wartung und Überprüfungen notwendig:

- Kontinuierliche Kontrolle des Druckluftsystems auf Lecks und Verunreinigungen.

- Reinigung der Zylinder und Ventile, um Fremdkörper zu entfernen.

- Überprüfung der Sensoren und Steuerungskomponenten auf Funktionstüchtigkeit.

- Schmierung beweglicher Teile gemäß Herstellerangaben.

- Kalibrierung der Spannkräfte bei Bedarf.

Durch den Einsatz von Condition-Monitoring-Systemen kann die Performance überwacht und frühzeitig auf Verschleiß oder Störungen reagiert werden.

Best Practices und Innovationen

Effiziente Nutzung in der Serienfertigung

In der Serienproduktion empfiehlt sich eine standardisierte Modulbauweise, bei der pneumatische Spannvorrichtungen schnell ausgetauscht und angepasst werden können. Automatisierte Werkzeugwechselstationen minimieren Stillstandzeiten.

Die Verwendung intelligenter Steuerungssoftware, die Parameter automatisch auf das jeweilige Werkstück abstimmt, steigert die Effizienz erheblich. Außerdem bewährt sich die Verwendung von vormontierten, kompatiblen Systemen verschiedener Hersteller, um Wartungs- und Austauschaufwand zu verringern.

Neueste Entwicklungen und Trends

Die Industrie setzt zunehmend auf integrierte Systemlösungen, bei denen pneumatische Spannvorrichtungen mit Echtzeit-Datenübertragung, IoT-Integration und intelligenter Steuerung verbunden sind. Beispiele sind smarte Spannsysteme, die mit Sensoren den Spannstatus überwachen und bei Bedarf automatisch anpassen.

Fortschritte in der Materialtechnik ermöglichen leichtere, langlebigere Komponenten mit verbesserter Energiebilanz. Zudem gewinnen additive Fertigungstechnologien an Bedeutung, um kundenspezifische, komplexe Spannvorrichtungen schnell und kostengünstig herzustellen.

Erfolgsbeispiele aus der Industrie

Ein führender Automobilhersteller berichtet von einer 30-prozentigen Reduktion der Rüstzeiten durch den Einsatz pneumatischer Spanntechnologie in der Karosseriefertigung. Durch die automatische Druckluftsteuerung wurde die Fehlerquote halbiert, was die Qualitätsstandards merklich erhöhte.

In der Elektronikindustrie hat die Implementierung intelligenter pneumatischer Spannvorrichtungen die Produktivität bei der Montage kleinster Komponenten verdoppelt, da wiederholgenaue Fixierungen ohne manuellen Eingriff möglich sind.

Wartung, Sicherheit und Performance

Regelmäßige Wartung und Kontrolle

Die kontinuierliche Leistungsfähigkeit einer pneumatischen spannvorrichtung hängt stark von sorgfältiger Wartung ab. Empfohlen werden regelmäßige Prüfungen der Druckluftleitungen auf Lecks, die Reinigung der Zylinder sowie die Kalibrierung der Steuerungseinheiten.

Zudem sollte die Verschleißüberwachung durch Sensoren erfolgen, um rechtzeitig Verschleißteile auszutauschen und Ausfallzeiten zu minimieren.

Sicherheitsrichtlinien bei pneumatischen Systemen

Die Sicherheit bei der Verwendung pneumatischer Spannvorrichtungen ist essentiell. Dazu zählen:

- Installation von Drucklüftern und Druckminderern nach DIN-Normen

- Verwendung von Sicherheitsventilen zum Schutz vor Überdruck

- Regelmäßige Schulungen für das Bedienpersonal

- Einbau von Sicherheitsabschaltungen bei Störungen

Zusätzlich empfehlen Hersteller die Einhaltung der ISO-Standards für pneumatische Systeme, um Sicherheitsrisiken zu minimieren und gesetzlichen Anforderungen gerecht zu werden.

Messgrößen zur Performance-Optimierung

Um die Effizienz und Zuverlässigkeit der pneumatischen Spannvorrichtungen zu steigern, sind Messgrößen wie Druckniveau, Reaktionszeit, Spannkraft und Systemdruck entscheidend. Moderne Überwachungssysteme sammeln diese Daten in Echtzeit und ermöglichen eine datenbasierte Optimierung.

Die Analyse dieser Werte hilft, Verschleiß frühzeitig zu erkennen, die Wartungsintervalle zu optimieren und die Systemperformance nachhaltig zu verbessern.